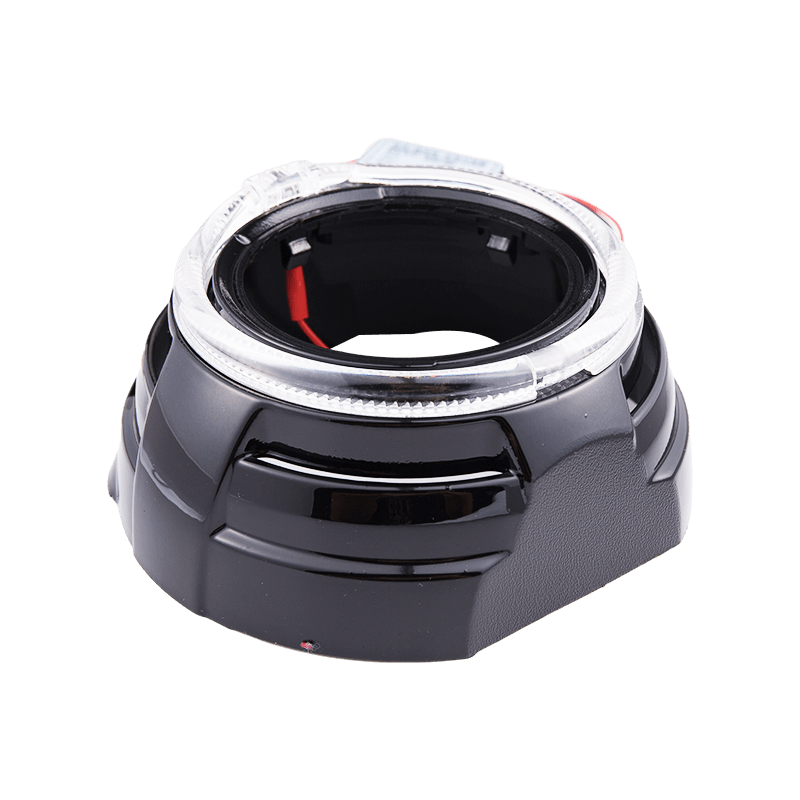

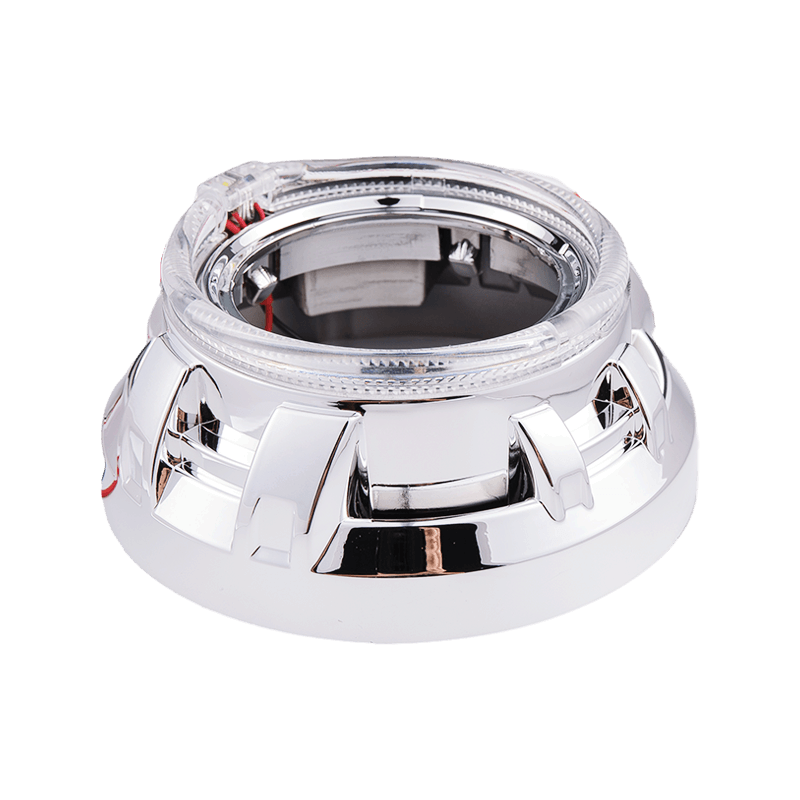

Entre los muchos componentes de un proyector, la cubierta del lente del proyector ABS puede parecer pequeño, pero juega un papel indispensable. No solo proporciona protección física para la lente del proyector, sino que su rendimiento también está directamente relacionado con la vida útil y el efecto de proyección del proyector. Entre los muchos factores que mejoran el rendimiento de la cubierta del lente del proyector ABS, el proceso de tratamiento de la superficie, especialmente el enchapado cromado, juega un papel de sublimación vital.

El ABS, o el copolímero de acrilonitrilo-butadieno-estireno, es en sí mismo un termoplástico con un rendimiento integral. Es químicamente estable debido al acrilonitrilo, el butadieno trae buena resistencia y el estireno agrega brillo. La polimerización perfecta de los tres hace que el material ABS tenga cierta resistencia al impacto y rendimiento del procesamiento, lo que lo convierte en un sustrato ideal para hacer cubiertas de lentes de proyectores. Sin embargo, a pesar del buen rendimiento básico del material ABS, todavía enfrenta muchos desafíos de factores externos durante el uso a largo plazo.

El oxígeno en el aire oxidará lentamente el material de ABS, lo que provocará que su superficie envejezca gradualmente y se decolore; La humedad es aún más generalizada, lo que puede hacer que el material se hidrolice y reduzca sus propiedades mecánicas. Además, los efectos físicos como la fricción y la colisión en el uso diario también pueden causar daños en la cubierta de la lente. En este momento, el proceso de tratamiento de la superficie es particularmente crítico, y el enchapado cromado es uno de los métodos más populares.

El enchapado cromado se basa en el principio de electrólisis. Durante el proceso de revestimiento de cromo, la cubierta del lente del proyector ABS se usa como cátodo y se coloca en un electrolito que contiene sales de cromo. Cuando la corriente pasa a través del electrolito, los iones de cromo se mueven al cátodo bajo la acción del campo eléctrico y obtienen electrones en la superficie de la cubierta del lente, depositando para formar una capa de revestimiento de cromo. Este proceso aparentemente simple en realidad requiere un control preciso de múltiples parámetros de proceso.

El primero es la composición del electrolito. Las soluciones de sal de cromo de diferentes concentraciones y proporciones tendrán un impacto significativo en la calidad de la capa de revestimiento de cromo. Por ejemplo, la concentración de ácido crómico debe controlarse con precisión. Una concentración demasiado alta o demasiado baja causará problemas como el grosor desigual y el mal brillo en la capa de recubrimiento cromado. El segundo es la densidad de corriente y la temperatura. La densidad de corriente apropiada puede garantizar que la tasa de deposición de los iones de cromo sea uniforme y estable. La densidad de corriente demasiado alta puede causar defectos como rugosidad y ardor en la capa de revestimiento de cromo. La temperatura afectará la conductividad del electrolito y la actividad de los iones de cromo, lo que a su vez afecta la calidad de la capa de recubrimiento de cromo. En términos generales, se puede obtener una capa de revestimiento de cromo con rendimiento dentro de un rango de temperatura específico.

La capa de revestimiento de cromo da la Cobertura de lentes de proyector ABS Una apariencia brillante. La capa de revestimiento de cromo en sí tiene una alta reflectividad y brillo de espejo, lo que puede hacer que la cubierta de lente sea más visualmente hermosa y mejorar el valor ornamental general del proyector. Esta es, sin duda, una ventaja importante para los consumidores modernos que prestan atención al diseño de la apariencia del producto.

Pero el papel de la capa de placas de cromo es mucho más que eso. Más importante aún, mejora enormemente la resistencia al desgaste de la cubierta del lente. En uso diario, la cubierta del lente puede frotar contra objetos circundantes, como el contacto con otros equipos o herramientas durante la instalación y el transporte del proyector. La dureza de la superficie de los materiales ABS ordinarios es limitada y se rasca fácilmente, mientras que la capa de recubrimiento cromado tiene una alta dureza y puede resistir efectivamente el daño causado por dicha fricción y mantener la integridad de la superficie de la cubierta de la lente.

La resistencia a la corrosión de la capa de revestimiento de cromo proporciona una fuerte garantía para la cubierta del lente del proyector ABS para resistir la erosión externa. En un entorno húmedo, la capa de revestimiento de cromo puede bloquear efectivamente el contacto entre el vapor de agua y los materiales ABS, evitando que el material sea dañado por la hidrólisis; En un entorno que contiene gases corrosivos, la capa de recubrimiento de cromo también puede desempeñar un papel de barrera para evitar que el gas corroiga el material. Esto permite que la cobertura del lente del proyector mantenga un buen rendimiento y extienda su vida útil en varios entornos de uso complejos.

Además, la capa de placas de cromo también tiene una cierta estabilidad química. No es fácil reaccionar con productos químicos comunes, lo que mejora aún más la resistencia de la cubierta de la lente a la corrosión química. Por ejemplo, en algunos entornos interiores donde pueden existir contaminantes químicos traza, la cubierta de lente cromada aún puede permanecer estable, asegurando que la lente del proyector esté continua y efectivamente protegida.

English

English Español

Español عربى

عربى русский

русский